Um dieses Problem zu lösen, haben Forscher der Universität Coimbra (UC) eine neue Architektur von Materialien und Fertigungstechniken entwickelt und getestet, die es uns ermöglichen, diese Realität umzukehren und eine neue Version der 3R-Politik - reduce, reuse, recycle - (reduzieren, wiederverwenden und recyceln) im Elektronikbereich anzuwenden. Das ist 3R-Elektronik - resilient, repairable, and recyclable - (belastbar, reparierbar und recycelbar). Die Ergebnisse wurden in der Zeitschrift Advanced Materials veröffentlicht.

"Die Forschung, die im Rahmen des CMU-Portugal-Projekts WoW finanziert wurde, stellt einen Durchbruch bei der Überwindung der technologischen Verschmutzung dar. Derzeit hat die Produktion von Elektroschrott ein alarmierendes Niveau von 7 kg/Person/Jahr erreicht. Nur 20 Prozent des Elektroschrotts werden dem Recycling zugeführt, und nur ein geringer Prozentsatz der Edelmetalle, hauptsächlich Gold, wird zurückgewonnen", heißt es in einer Erklärung.

Mahmoud Tavakoli, der Hauptautor des wissenschaftlichen Artikels, erklärt, dass weiche Elektronik auf der Grundlage neuartiger Polymere die beste Antwort auf das Problem des Elektroschrotts sein wird. Doch trotz der Fortschritte in der Softelektronik ist die 3R-Elektronik nur möglich, "wenn wir neue Fertigungstechniken demonstrieren können, die einerseits auf widerstandsfähigen, reparierbaren und wiederverwertbaren Materialien basieren und andererseits mit den bestehenden Leiterplattenfertigungstechniken in Bezug auf die Auflösung der Muster, die Implementierung mehrerer Schichten, die Integration von Mikrochips und die autonome Fertigung konkurrieren können".

Diese Forschungsarbeit, die am Institut für Systeme und Robotik (ISR) der Fakultät für Elektro- und Computertechnik (DEEC) der Universität Coimbra durchgeführt wird, stellt eine neue Architektur für die skalierbare, autonome und hochauflösende Produktion von 3R-Elektronikgeräten vor.

Laut Mahmoud Tavakoli, ISR-Forscher und Professor an der UC, besteht ein weiteres Unterscheidungsmerkmal darin, dass der Herstellungsprozess vollständig bei Raumtemperatur erfolgt, ein wesentlicher Schritt für grüne Elektronik: "Alles wird bei Raumtemperatur durchgeführt, einschließlich der Abscheidung, der Strukturierung und des Lötens der Mikrochips. Die Eliminierung der Temperatur aus dem Sinterprozess (wie in der gedruckten Elektronik üblich) und aus dem Lötprozess reduziert den Energieverbrauch beträchtlich und ist ein Schritt in Richtung der Verwendung grüner Polymere, die zuvor aufgrund ihrer Wärmeempfindlichkeit nicht möglich waren".

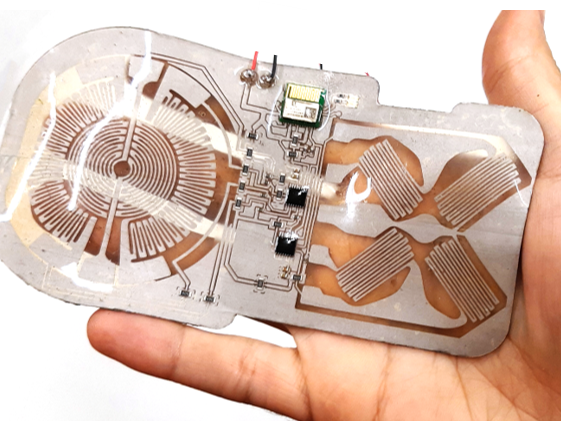

"Diese Forschung stellt einen Paradigmenwechsel hin zu einer nachhaltigeren Zukunft dar und bildet die Grundlage für die nächste Generation von wiederverwertbaren elektronischen Geräten. Das Team hat die Anwendung dieser Architektur für drahtlose Biomonitoring-Pflaster und intelligente Textilien gezeigt, die modernste Mikrochips zur Überwachung von Körpertemperatur, Elektrokardiogramm, Atemfrequenz und zur Erkennung menschlicher Bewegungen wie Schlucken oder zur Klassifizierung sportlicher Aktivitäten durch tragbare Sensoren integrieren", heißt es in einer Mitteilung.

Wenn es jedoch um Leiterplatten auf industrieller Ebene geht, wie wir sie in Mobiltelefonen sehen, erfordern diese entwickelten Techniken noch weitere technologische Entwicklungen, "um die gleiche Reife wie die derzeitige Leiterplattentechnologie zu erreichen. Wir machen schnelle Schritte in Richtung Industriereife. Wir hoffen, dass wir in weniger als 5 Jahren damit beginnen können, einige der derzeitigen elektronischen Schaltungen zu ersetzen", so Mahmoud Tavakoli abschließend.